在石油、天然气勘探开发的核心环节中,有两类 “看不见却离不得” 的关键设备 —— 钻井软管与固井软管。它们如同油气开发链条上的 “特种传输官”,虽同属 “传输软管” 家族,却因承担的作业使命不同,在结构设计、功能定位与应用场景上形成显著差异。明晰二者特性,不仅能为油田作业团队提供精准的设备选型依据,更能从源头降低工程故障风险,为钻井工程的安全、高效推进筑牢基础。

作为直接接触作业介质的 “第一道防线”,两种软管的结构设计均以 “适配介质 + 抵御环境” 为核心,但受介质压力、腐蚀性及作业强度影响,结构复杂度与材料选择差异明显。其中,钻井软管需长期在高压、多杂质、强摩擦的环境中工作,传输介质涵盖钻井泥浆、高压气体及含砂污水,因此采用 “内胶层 + 加强层 + 外胶层 + 附属件” 的四层强化结构。其内层胶选用耐油、耐泥浆腐蚀的合成橡胶,表面光滑可减少介质流动阻力,避免岩屑堆积造成的堵塞;加强层采用高强度钢丝绳或合成纤维,部分深井用软管还会增设强化层,以提升耐压等级,满足深井、超深井钻井需求;外胶层选用耐候、耐臭氧老化及抗冲击的橡胶材料,能抵御钻井平台上的机械碰撞与紫外线照射;两端则配备锻钢法兰或快速接头,配合密封垫片实现可靠密封,避免介质泄漏。

相比之下,固井软管的核心任务是传输油井水泥浆(含水泥、石英砂、外加剂等成分),介质压力相对稳定,因此结构设计更聚焦 “精准防护”,仅包含内胶层与外胶层两层核心结构。其内层胶选用耐碱性橡胶,能抵御水泥浆的长期腐蚀,且具备良好的耐磨性,可承受水泥颗粒的冲刷;外胶层采用添加抗老化剂与耐磨剂的改性橡胶,在户外暴晒、雨水浸泡环境下仍能保持良好弹性,避免拖拽过程中因磨损导致的外层破裂;连接结构上,两端多采用扣压式接头,配合专用密封件,安装拆卸便捷,适配固井作业中 “快速连接、即时传输” 的需求。功能定位:“多介质传输” 与 “固井专项输送” 的各司其职

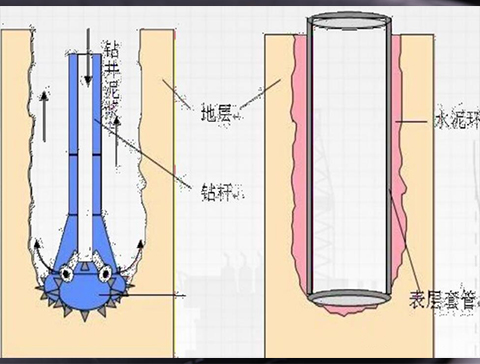

两种软管的功能差异,本质是钻井工程不同环节的需求分化,从钻井启动到井筒加固,二者分别承担着 “通用保障” 与 “专项攻坚” 的角色。钻井软管是钻井作业的 “生命线”,贯穿钻井准备、钻进、起下钻等全流程,核心功能涵盖三大方面:一是介质传输与冷却,通过传输钻井泥浆带走钻头切削产生的热量,同时泥浆中的黏土颗粒可在井壁形成泥饼,起到稳定井壁、防止井塌的作用;二是岩屑携带与排出,泥浆在软管内流动可携带岩屑从井下返回地面,经分离后清洁泥浆再次循环使用,实现钻井液的重复利用;三是动力传递,在欠平衡钻井作业中,通过软管传输高压气体推动井下钻具运转,同时为随钻测量仪器提供动力,确保井下数据实时传输至地面控制系统。

钻井队员工正在进行钻井作业

固井软管则是油气井 “井筒安全的守护者”,在固井作业中承担着水泥浆精准输送的核心任务,其功能直接决定井筒密封性与使用寿命。在表层固井、技术套管固井与油层固井等环节,它能将水泥浆从固井泵输送至套管与井壁之间的环形空间,确保水泥浆均匀填充、无空隙;水泥浆输送至目标位置后,在井下温度与压力作用下会凝固形成高强度水泥环,可隔离不同地层的油气、水层,防止地层流体窜流,避免发生井喷、井漏等事故;同时,凝固后的水泥环能将套管固定在井壁上,为套管提供径向支撑,避免后续采油作业中套管因受力不均发生变形或断裂,保障油气井长期开采需求。

石油工人正在套管入井作业

从陆地油田到海上平台,从浅井到超深井,两种软管根据作业环境特性,在应用场景上各有侧重。钻井软管广泛应用于石油、天然气勘探开发的全钻井周期,无论是陆地沙漠、黄土高原,还是海上钻井平台,只要涉及钻井作业,都需依赖其实现多介质传输,尤其在复杂工况中表现突出。例如在深井作业区,需选用高压型钻井软管以应对井下高压油气层带来的冲击,保障泥浆传输稳定;在海上油田,需采用耐海水腐蚀的钻井软管,抵御海水浸泡与盐雾侵蚀,同时可根据平台布局定制长度,适配有限作业空间;而在页岩气开发的水平井作业中,需使用柔性较好的钻井软管,配合定向钻具实现水平段的泥浆传输与岩屑排出。

固井软管则仅应用于油气井固井工程环节,根据固井阶段与井筒深度,选型与使用场景也存在差异。针对表层套管固井,通常选用低压型固井软管,适配地面与表层套管的短距离连接;技术套管固井需选用中压型固井软管,部分高含硫气井还会选用耐硫软管,避免硫化氢气体对软管的腐蚀;油层固井是关键环节,需使用高压耐磨型固井软管,且内胶层需经过特殊处理,确保水泥浆输送过程中无杂质脱落,避免污染油层;即使在老井套管补贴、井筒加固等修复作业中,固井软管也需具备良好的灵活性,能通过井口狭窄空间连接至井下修复装置,实现水泥浆的精准注入。

明确两种软管的差异,对油田作业不仅具有设备选型指导意义,更能从成本控制、安全保障与运维管理多维度创造价值。在成本控制方面,因软管选型不当可能导致钻井故障,造成停工损失与额外支出。若在钻井作业中选用适配工况的高压钻井软管,可避免因耐压不足导致的软管爆裂;在固井作业中使用专用固井软管,能减少水泥浆泄漏,同时避免因软管腐蚀导致的水泥浆污染,降低固井返工率。

安全保障层面,在石油钻井工程中,软管故障可能引发井喷、介质泄漏等安全事故,明确两种软管的性能差异可从源头规避风险。钻井软管的加强层与密封结构达标,能防止高压气体泄漏引发的爆炸事故;固井软管的耐碱性内胶层完好,可避免水泥浆泄漏导致的人员灼伤,同时保障水泥环密封效果,防止后期油气泄漏引发的环境污染。

运维管理上,清晰的性能认知能帮助团队制定更科学的设备维护方案,延长软管使用寿命。例如钻井软管使用后,需用清水冲洗内胶层清除残留泥浆,并在适宜环境存放,避免内部结构锈蚀;固井软管每次使用后,需检测内胶层磨损情况与外胶层完好度,及时修补或更换,降低设备更换频率。

综上所述,钻井软管与固井软管虽同属传输设备,却在结构、功能与应用上形成精准分工。在油气勘探开发向深井、复杂井迈进的背景下,深入掌握二者差异,将为油田工程的安全高效推进提供更坚实的设备保障,助力石油行业实现高质量发展。

联系人: 成先生,问女士

电话: 190 5383 0815,190 5383 6750

微信:Cheng513344686

地址: 中国上海马吉路28号

We chat