在全球能源需求呈阶梯式攀升的大背景下,油气资源作为能源供应的 “稳定器” 与 “压舱石”,其开采效率与质量成为关乎能源安全的核心议题。近日,作为油气开采领域核心技术之一的水力压裂技术,以及其中关键材料压裂支撑剂,凭借一系列技术突破与创新应用,再次成为行业关注焦点。

在油气田开发作业中,水力压裂技术犹如为地层 “开渠引水”。通过地面高压泵组,以远超地层吸收能力的排量,将高粘液体注入井内,强大的压力迫使地层产生裂缝。而压裂支撑剂就如同坚固的 “顶梁柱”,在施工结束压力释放后,支撑住这些裂缝,防止其闭合,从而构建起油气从地层流向井筒的高效 “高速公路”。

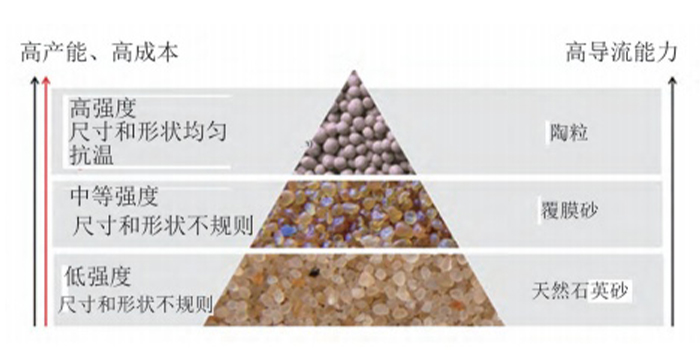

目前,市场上的压裂支撑剂形成了天然砂、人造陶粒和树脂覆膜砂 “三足鼎立” 的格局。天然石英砂因资源广泛、成本亲民,在浅层、低闭合压力油藏压裂作业中占据一席之地,如下图所示,其不规则的颗粒形态在低强度作业中能够发挥基础支撑作用。

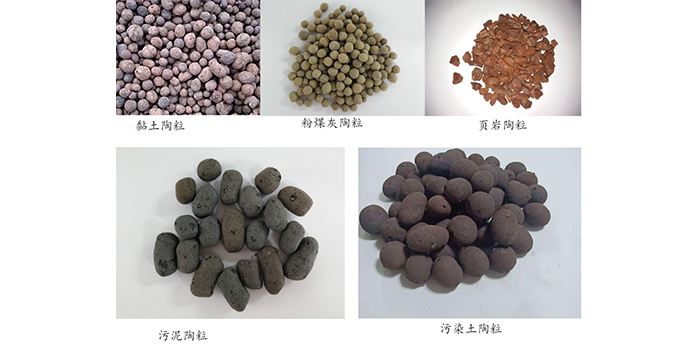

然而,由于其自身强度有限,在高闭合压力的复杂地质条件下,容易出现破碎情况,影响裂缝导流效果。人造陶粒则凭借卓越性能脱颖而出,它以铝矾土等为原料,经高温烧结工艺制成,具有密度适中、圆球度高、抗压强度大的特点,成为中深层、高闭合压力气藏开发的 “主力军”。下图展示了人造陶粒规整的球形结构,这种形态有助于在裂缝中形成高效导流通道。

树脂覆膜砂另辟蹊径,通过在天然砂或其他颗粒表面涂覆树脂,不仅增强了颗粒强度,还改善了与压裂液的配伍性,同时具备防砂功能,在特殊地质条件或对防砂有严格要求的油藏开采中发挥着不可替代的作用。

粒径、圆度和球度、密度、抗压强度、酸溶解度、导流能力等多项指标,如同衡量压裂支撑剂性能的 “标尺”,直接决定着油气开采效率。其中,抗压强度是支撑剂的 “生命线”。相关测试数据显示,普通天然石英砂在 30MPa 的闭合压力下就可能出现明显破碎,而高强度人造陶粒能够承受超过 100MPa 的压力。在导流能力方面,行业数据表明,采用高强度人造陶粒的压裂作业,相比普通支撑剂,油气井的长期导流能力可提升 30% - 40%。

企业在实际应用中,需依据油气藏的地质条件、储层特性等 “量体裁衣”,精准选择支撑剂。例如,位于我国西部的某页岩气田,地质构造复杂,闭合压力高。在开发过程中,该气田采用新型高强度人造陶粒,配合先进的压裂工艺,单井产量较之前提高了 25%,开采效益实现跨越式增长,成功打造了高效开发的示范样板。

随着页岩气、煤层气等非常规油气资源开发规模的不断扩大,对压裂支撑剂的性能提出了更高要求。为攻克技术难题,科研团队与企业协同发力,在新型支撑剂研发领域取得了一系列突破性成果。

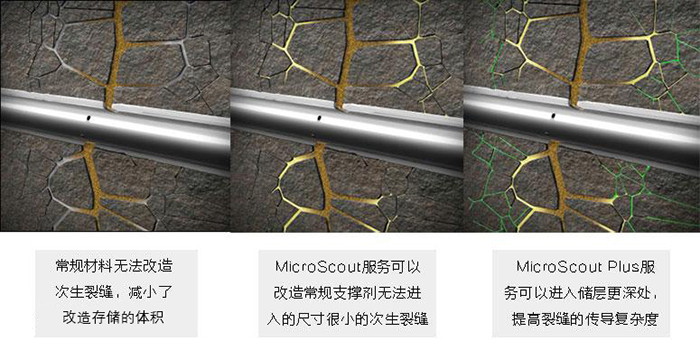

可降解支撑剂成为行业创新的一大亮点。某能源科技公司研发的可降解支撑剂,采用特殊材料制成,在完成支撑任务后,能够在特定条件下自行分解,避免了对地层的二次伤害,极大地提高了油气采收率。该技术已在多个试点项目中成功应用,效果显著。从下图的实验数据对比中,可以清晰看到可降解支撑剂在提高采收率方面的优势。

纤维支撑剂也展现出巨大潜力。它通过与传统支撑剂混合使用,能够有效改善支撑剂在裂缝中的铺置形态,增强裂缝的稳定性和导流能力。在某致密油藏的开采试验中,应用纤维支撑剂后,裂缝的有效导流长度增加了 20%,为非常规油气资源的高效开发提供了新路径。

压裂支撑剂技术的持续革新,不仅为全球油气资源的高效开发筑牢了技术根基,更推动能源行业朝着绿色、高效的方向加速迈进。未来,随着技术的不断成熟与创新,压裂支撑剂将在能源领域发挥更为重要的作用,为保障全球能源供应贡献力量。

联系人: 成先生,问女士

电话: 190 5383 0815,190 5383 6750

微信:Cheng513344686

地址: 中国上海马吉路28号

We chat