橡胶管总成接头的设计

近年来,随着我国加工制造业的迅猛发展,液压软管总成的应用范围持续扩大。除机械工业外,汽车行业与各类综合设备对液压软管总成的需求量也大幅增长。国外在软管接头的研究与制造领域起步早、规模大,其软管品种与管接头型式已实现系列化与国际标准化。

低压胶管接头结构相对简单,通常将芯管插入胶管端部,并在胶管外部用金属环压紧或专用卡箍夹紧即可使用。其设计关键在于芯管表面的几何形状与各部尺寸,设计时应注意:

确保接头与胶管间具有足够的紧固力,以抵抗使用压力作用下芯管所承受的轴向推力;保证接头与胶管间具备良好的密封性能,防止输送介质泄漏;接头与使用部位的连接和密封应追求简便、牢固、可靠。 基于上述要求,低压胶管接头可按以下五种形式进行设计。1. 锯齿形接头

锯齿形接头是应用最广泛的形式之一。锯齿斜边与轴线的夹角以20°为宜,短边与轴线垂直。通常,工作压力较低(或负压条件下使用)且管径较小时,齿数可较少、长度较短。反之,则应适当增加齿数与长度。

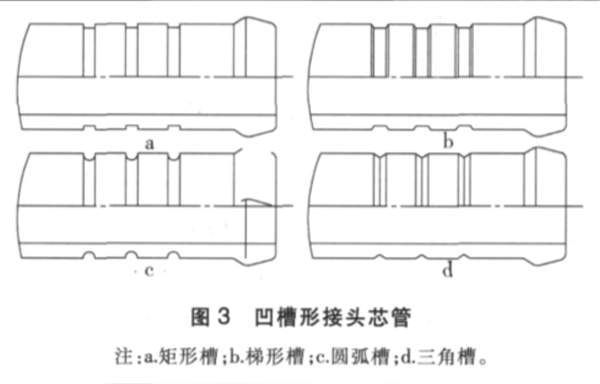

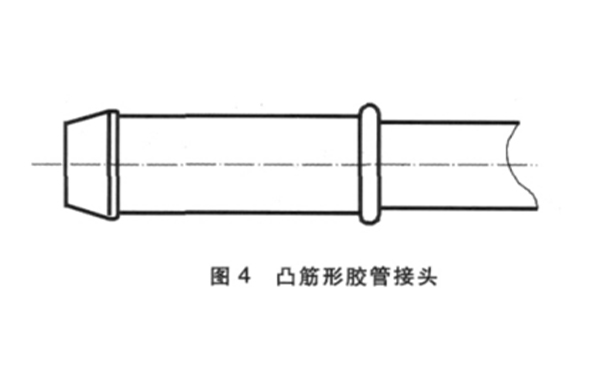

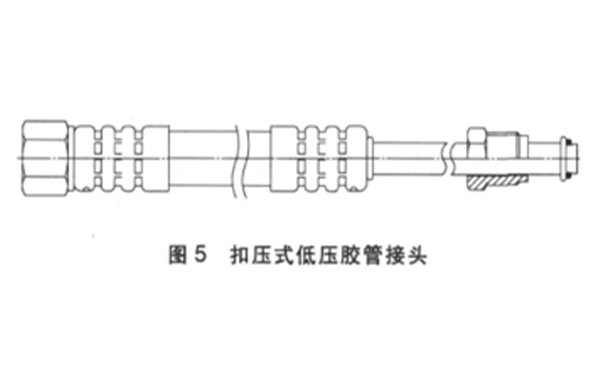

波浪形接头适用于内径13mm至75mm的各种规格低压胶管。为增强密封性能与连接强度,接头表面加工成波浪形,波峰最大直径略大于胶管内径。波峰数量取决于胶管内径和工作压力。管径小、压力低时可采用单波峰;管径大、压力高时可采用2至3个波峰。该接头可通过机械切削或薄壁金属管滚压成型。接头插入胶管内的长度一般不小于20mm,并随胶管内径增大而相应增加。接头外表面需光滑,以防损伤胶管内胶层。 对于管径较大、管壁较厚、不易扩张的低压胶管,可采用凹槽形接头。凹槽形状可制作为矩形、梯形、圆弧形或三角形。接头外径基本等于胶管内径,凹槽深度根据内胶层的厚度和硬度确定:内胶层厚、硬度低时凹槽可较深,反之则应较浅,通常在1mm至3mm范围内选取。凹槽宽度根据管径在2mm至2.5mm间选取。为防止损伤内胶层,凹槽两侧肩部需加工R0.3mm至R0.5mm的圆弧倒角。三角形凹槽底部应加工成不小于R0.5mm的圆角,以避免应力集中影响接头强度。接头长度按管径的1.5至2倍选取,槽数可在3至5个之间选取。 凸筋形接头多适用于大口径输水胶管、输油胶管、汽车水管及输送固体物料的胶管。接头结构简单,表面有1至3条凸筋,凸筋高度为1mm至16mm,宽度为1mm至20mm。凸筋数量与尺寸依胶管规格选定,管径大则相应增加。该接头可采用整体铸造、整体冲压或焊接后机加工成型。其连接部分形状与尺寸根据连接与密封方式确定,普遍采用法兰结构,也可制成其他形式。 对于内径小于19mm的小规格编织(或缠绕)胶管,普遍应用一种简易扣压接头。该接头由芯管和薄金属外套构成。芯管可采用金属材料机加工制成,或直接选用相应规格的金属管(如黄铜管、紫铜管、钢管),其结构可采用上述锯齿形、波浪形、凹槽形或双凸筋形等。外套通常由金属薄板冲压成型。将接头、外套与胶管组装后,在扣压机上完成扣压连接。此类接头常用于汽车制动胶管、空调胶管、柴油机油管及灭火器胶管等。 高压胶管工作压力通常为6.9 MPa至31.4 MPa,超高压胶管工作压力则在31.4 MPa以上。保证胶管在高压下的性能,其接头的设计、制造与装配工艺是关键。 高压胶管接头按装配方式主要分为扣压式(不可拆卸)和装配式(可拆卸)两种。

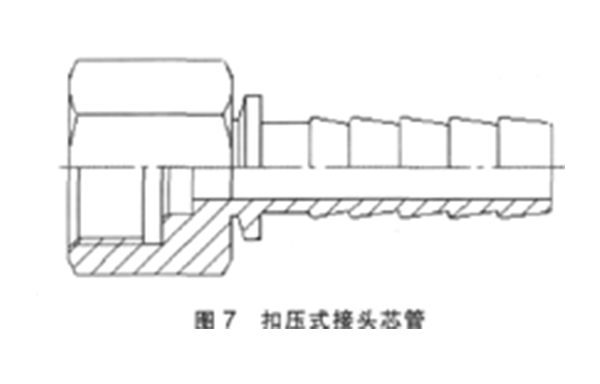

扣压式高压胶管接头:由芯管、外套和连接件(有时与芯管一体)组成。装配后在专用扣压机上压紧,使接头与胶管成为牢固整体。优点是体积小、重量轻、可靠性高、生产效率高、成本低;缺点是金属接头不可重复使用,且需专用设备。

装配式接头:同样由芯管、外套和连接件组成,但结构特殊。装配时先将外套拧在胶管上,再将带螺纹和锥度的芯管在轴向推力下旋入胶管,并与外套通过螺纹连接。优点是可现场用手动工具装拆,金属接头可重复使用;缺点是密封性及可靠性相对较差,装配劳动强度大、效率低,且压缩率不易控制。

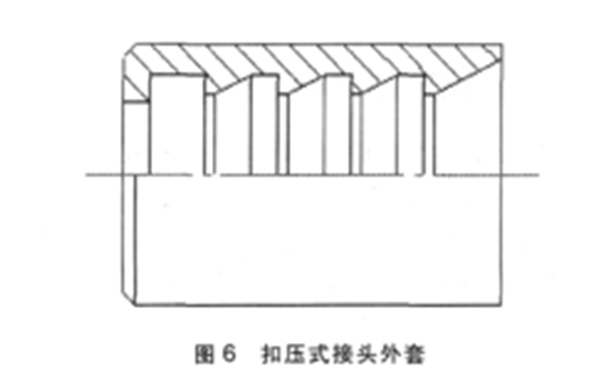

扣压式接头的设计重点在于芯管和外套,连接部分可根据使用要求和密封形式选择。 外套设计:常见形式为外表面光滑圆柱体,内表面带一定数量的锯齿形沟槽。锯齿短边与轴线垂直,斜边夹角为25°至45°,齿顶为1mm至2mm宽平面。扣压后,胶管钢丝层和内胶层被挤压变形嵌入沟槽,从而获得抗拔脱力。锯齿数量与沟槽深度与工作压力、胶管规格、结构、骨架层层数、壁厚及内胶层性能密切相关。以中等规格液压管为例,爆破压力150 MPa以内用4个槽,100 MPa以内用3个,50 MPa以内用2个。

芯管设计:芯管表面有锯齿状沟槽,锯齿短边与轴线垂直,斜边夹角一般不大于20°,齿顶为圆弧或带平面,但与短边连接处需为光滑圆角(R0.2mm至0.5mm),以防损伤内胶层。芯管表面粗糙度至关重要,一般要求达到Ra 1.6 μm左右。采用滚压法加工锯齿,效率高、精度好,且利于消除应力集中。芯管外径通常稍大于胶管内径,过盈量根据内径大小在0.1mm至0.5mm间选取,最大不超过0.5mm。沟槽深度根据内胶层厚度确定,一般为厚度的30%至50%,约0.3mm至0.8mm。对于内径大、内胶层厚的胶管,深度可适当增加,以扣压后内胶层能充满沟槽且不破裂为限。芯管插入长度(含引入段和密封段)根据胶管规格、结构、工作压力和内胶层确定,密封段长度一般为胶管内径的1.5至2倍(大管径取小值,小管径取大值),且应与外套长度匹配,扣压后通常与外套等长。

连接与密封:接头的连接、密封形式及连接件多样,大多已标准化、系列化,其中螺母连接应用最为广泛。

胶管接头金属材料多样,如钢、不锈钢、黄铜、铜合金、铝合金等。外套、芯管和连接件主要采用钢和黄铜。材料选择需考虑其机械强度、胶管使用要求及输送介质特性。通常,接头多采用优质碳素结构钢,外套常用塑性较好的10、15、20号钢,芯管则常用强度较高的45号钢。

金属切削加工:以车削为主,根据材料和接头类型,辅以铣、磨等工艺。

少无切削加工:为提高材料利用率,减少切削量,广泛采用冲压、滚压成型(如芯管沟槽)、滚丝(外螺纹)、攻丝(内螺纹)等工艺。对于空调管及中低压油管接头管芯,可采用金属管材通过锻压成型机或模具成型密封端。

热处理:一般接头无需热处理,但特殊零件或有特殊要求时,可进行淬火、退火或化学热处理以改善材质、提高寿命和安全性。例如,经多次拉伸冲压的薄板套筒,为消除内应力、细化晶粒、降低硬度、提高韧性,通常需进行退火处理。

表面处理:除不锈钢、黄铜等耐腐蚀材料外,其他金属接头件(外套、芯管、连接件)均需进行表面防锈处理,常见方法包括镀锌、镀镉、发黑(发蓝)、化学镀镍、阳极氧化等。