摘要

摘要本文系统解构石油压裂技术体系,从基础原理、技术演进、工艺分类到材料设备、应用效能及未来趋势展开深度剖析。通过多维度技术梳理,为石油工程领域从业者提供系统性技术参考,同时为相关学术研究与教学实践提供结构化知识框架。

在全球能源需求持续攀升的背景下,常规油气资源勘探开发已进入中后期阶段,储层低渗化、致密化趋势日益显著。石油压裂技术作为破解非常规油气开采难题的核心手段,通过人工造缝改善储层渗流条件,使低丰度油气资源经济开发成为可能。该技术的迭代发展不仅重构了油气田开发模式,更在保障能源安全战略中扮演着不可替代的角色。

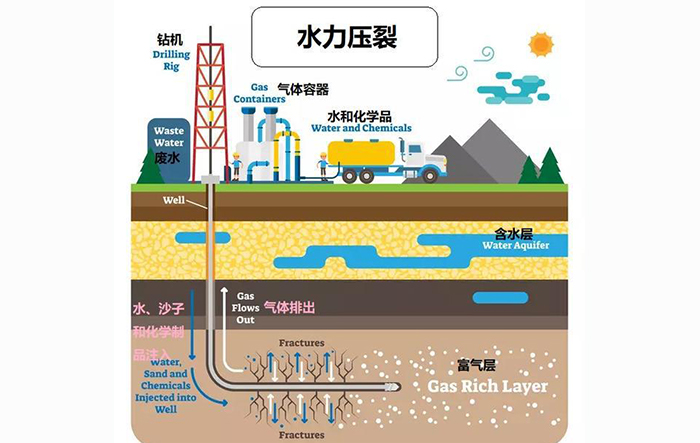

石油压裂技术的核心在于通过流体力学与岩石力学的协同作用实现储层改造。当高压流体(压裂液)注入井底,储层岩石所受孔隙压力突破其抗张强度时,便会沿最小主应力方向产生破裂面。这一过程涉及地应力场分布、岩石脆性指数等关键参数的精准计算,需通过地应力测试与岩石力学实验建立压裂模型。

为维持裂缝长期有效开启,需在压裂液中携带支撑剂(如石英砂、陶粒等)填充裂缝空间。支撑剂的粒径级配、抗压强度直接影响裂缝导流能力,理想状态下应形成具有高渗透通道的支撑骨架结构。现代压裂技术还引入暂堵转向材料,通过动态封堵已形成裂缝,迫使压裂液开辟新的渗流通道,实现储层改造的全域覆盖。

以 1947 年首次水力压裂试验为标志,初期技术采用清水作为压裂液,依靠简单柱塞泵组实现井下增压。该阶段典型特征是:压裂规模小(单井用液量不足百方)、支撑剂以天然砂为主、缺乏系统的压裂设计理论,主要应用于浅部砂岩储层的试验性改造。

随着高分子化学的发展,瓜胶类稠化剂的应用使压裂液携砂能力提升 300% 以上,交联剂技术的突破实现了压裂液可控破胶。此阶段形成了以 "前置液造缝 - 携砂液充填" 为核心的工艺范式,分层压裂工具的研发解决了多油层合采难题。1970 年代中期,陶粒支撑剂的工业化生产,使深部高闭合应力储层改造成为可能。

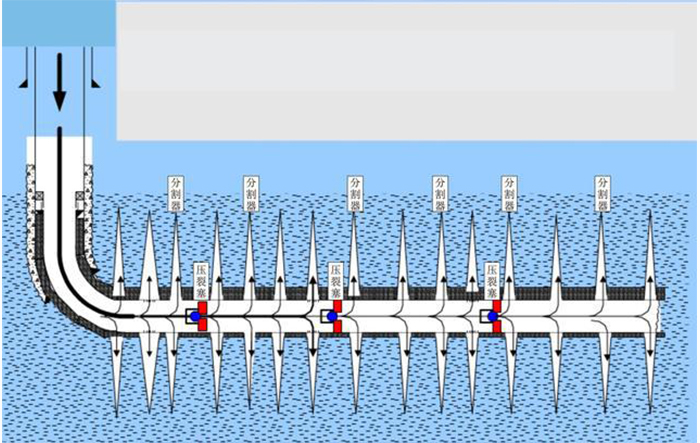

水平井分段压裂技术的成熟推动非常规油气开发革命,滑套分段、桥塞射孔联作等工艺实现了单井 20 段以上的大规模改造。环保型压裂液体系取得突破性进展:二氧化碳泡沫压裂液实现零水资源消耗,可降解植物胶压裂液解决返排液处理难题。数字压裂技术通过实时监测微地震信号,使裂缝三维展布可视化精度提升至米级,为体积改造提供精准指导。

作为应用最广泛的压裂技术,其工艺核心在于通过排量 - 压力耦合控制实现裂缝形态优化。典型工艺流程包括:

1. 井筒预处理:采用喷砂射孔形成定向孔眼,降低起裂压力

1. 前置液造缝:注入低黏度流体(10-30mPa・s)形成初始裂缝

1. 携砂液充填:通过黏度调控(100-500mPa・s)实现支撑剂均匀铺置

1. 顶替与返排:利用前置液与地层压差实现裂缝有效支撑

该工艺在中高渗砂岩储层改造中表现优异,单井增油幅度可达 30%-50%,但在水敏性地层应用时需添加黏土稳定剂以降低伤害率。

针对碳酸盐岩储层的特殊性,采用 "酸液溶蚀 - 裂缝扩展" 协同机制。常用酸液体系包括:

· 盐酸体系(15%-30% 浓度):适用于高温地层(>120℃)的溶蚀造缝

· 土酸体系(HCl+HF):用于清除近井地带泥质堵塞物

· 胶凝酸体系:通过黏度增强实现深穿透酸化

酸化压裂过程中需精确控制反应速率,通过变排量施工形成 "蚓孔状" 高导流通道。该工艺在川南碳酸盐岩气藏应用中,单井无阻流量提升可达 10 倍以上,但酸液腐蚀问题需采用特种合金管柱(如 13Cr 材质)应对。

分段数优化:根据储层物性确定最优分段数(通常 8-20 段)

簇射孔设计:采用多簇射孔(3-5 簇 / 段)实现裂缝均匀起裂

压裂液体系:低黏度滑溜水(1-5mPa・s)配合支撑剂段塞注入

暂堵转向技术:利用可降解颗粒实现缝网二次改造北美 Barnett 页岩气田应用该技术后,单井 EUR(最终可采储量)从初期 500 万立方米提升至 2000 万立方米以上,推动页岩气开发成本下降 60%。

作为应用占比超 70% 的主流体系,其核心性能由添加剂协同决定:

· 稠化剂体系:胍胶类聚合物通过氢键作用使基液黏度提升至 100-500mPa・s,羟丙基改性后耐温性可达 150℃

· 交联剂技术:硼酸盐交联体系实现 "可逆 - 不可逆" 交联转化,使压裂液具备 600mPa・s 以上的携砂能力

· 破胶调控:过硫酸盐破胶剂通过温度触发机制,在 4-8 小时内将压裂液黏度降至 10mPa・s 以下,返排率提升至 85% 以上

典型应用场景:在长庆油田致密砂岩压裂中,采用瓜胶 - 硼酸盐体系实现单井日增油 12 吨,较常规清水压裂效率提升 40%。

以白油为基液的体系展现独特技术优势:

· 抗盐性能:在矿化度超 30 万 mg/L 的地层中黏度保持率达 90%

· 润滑特性:摩擦系数较水基液降低 60%,适用于大斜度井压裂

· 温度阈值:耐高温达 200℃,但闪点限制(<60℃)使其在浅层气藏应用受限

技术瓶颈:委内瑞拉超重油田应用时,因原油黏度高导致携砂效率下降 35%,需配合降黏剂使用。

· CO₂压裂液:液态 CO₂在 7MPa 以上呈现超临界状态,携砂密度达 1200kg/m³,返排速度较水基液快 3 倍

· N₂泡沫液:气液比 7:3 时视黏度达 80mPa・s,在缺水地区(如美国 Permian 盆地)应用占比已超 25%

· 技术成本:无水压裂设备投资较传统工艺高 40%,但水资源节约成本可覆盖额外支出的 60%

材料类型 | 抗压强度 | 密度 (kg/m³) | 导流能力 (mD・cm) | 适用闭合压力 |

石英砂 | 80MPa | 2650 | 100-300 | <30MPa |

陶粒 | 140MPa | 3200 | 300-800 | 30-60MPa |

树脂砂 | 100MPa | 2750 | 200-500 | <40MPa |

· 可降解支撑剂:以硫酸钙为基材,在 30 天内降解率达 90%,适用于短期生产井(如页岩气试采井)

· 自愈合支撑剂:表面包覆碳酸钙微胶囊,遇地层水释放 Ca²⁺形成碳酸钙沉积,裂缝导流能力衰减率降低 50%

· 智能温控支撑剂:核壳结构设计使树脂在 60℃时软化填充微裂缝,高温井(>120℃)导流能力保持率提升 30%

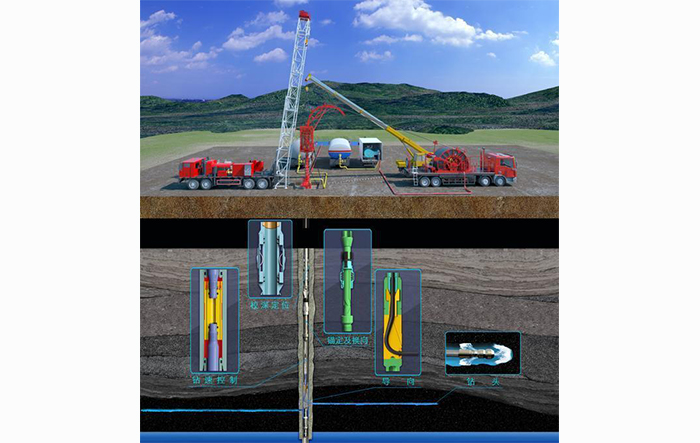

· 动力系统:柴油发动机功率从早期 2000HP 升级至现在的 5000HP,电驱泵车已实现 10kV 高压直供

· 压力控制:多缸柱塞泵可实现 0-140MPa 连续可调,压力波动幅度<±0.5MPa

· 体积效率:新型液力端设计使泵效从 75% 提升至 92%,在四川页岩气田施工中单日最大排量达 1200m³

· 双轴搅拌技术:转速差控制在 30-50rpm,支撑剂混合均匀度达 98% 以上

· 密度闭环:通过微波传感器实时监测砂浆密度,调节精度达 ±5kg/m³

· 环保升级:全封闭混砂系统使粉尘排放<10mg/m³,符合美国 EPA 标准

· 高压管汇:采用 13Cr 合金材质,在 140MPa 工况下疲劳寿命超 500 次循环

· 防腐蚀处理:内壁超音速喷涂 WC-Co 涂层,耐酸液腐蚀时长从 6 小时延长至 24 小时

· 快速连接:卡箍式接头实现 3 分钟内高压管线拆装,较法兰连接效率提升 80%

· 砂岩油藏:压裂后表皮系数从 + 5 降至 - 2,单井产能提升 2-5 倍(如大庆油田葡北区块)

· 碳酸盐岩气藏:酸化压裂后有效渗透率从 0.1mD 增至 5mD,无阻流量达 50 万方 / 天(川东高石梯气田)

· 页岩气水平井:分段压裂(15-20 段)使 EUR 从初期 0.3Bcf 提升至 1.5Bcf(美国 Marcellus 页岩)

· 致密油藏:体积压裂后动用储量系数从 15% 提高至 40%,采收率提升 12 个百分点(鄂尔多斯盆地)

· 地应力差:当水平主应力差>8MPa 时,裂缝转向难度大,复杂缝网形成概率降低 60%

· 天然裂缝发育:高角度缝密度>3 条 /m 时,压裂液滤失量增加 50%,需采用暂堵剂进行缝网调控

· 压裂液返排:黏土含量>15% 的储层,返排液中微粒运移导致近井地带渗透率下降 30%

· 支撑剂回流:闭合压力>50MPa 时,石英砂破碎率超 10%,需采用树脂包覆砂提高稳定性

· 储量贡献:全球已开发非常规油气储量中,70% 依赖压裂技术实现经济开采

· 产业拉动:压裂装备与材料市场规模超 2000 亿美元,带动化工、机械等 50 余个配套产业发展

· 数字孪生:基于微地震监测数据构建裂缝三维模型,压裂设计准确率提升至 90%

· 自动控制:AI 算法实时优化施工参数,使施工成功率从 75% 提高至 95%(Baker Hughes 案例)

· 零排放工艺:压裂返排液经膜处理后回用率达 95%,配套可降解支撑剂实现全流程环保

· 低碳作业:电驱压裂设备较柴油机组减排 CO₂ 80%,光伏 - 储能供电系统已在新疆油田试点

· 超深层压裂:针对 7000m 以深储层,研发耐 200℃压裂液体系与抗 150MPa 支撑剂

· 深海压裂:水下压裂树系统实现 5000m 水深作业,为深海油气开发提供技术储备

石油压裂技术已从单一增产手段发展为融合地质力学、材料科学与智能控制的系统工程。未来需在提升非常规资源动用效率的同时,通过绿色技术创新破解环保约束,依托数字技术革命实现从 "经验驱动" 到 "数据驱动" 的跨越,持续巩固其在全球能源供应体系中的战略地位。

联系人: 成先生,问女士

电话: 190 5383 0815,190 5383 6750

微信:Cheng513344686

地址: 中国上海马吉路28号

We chat